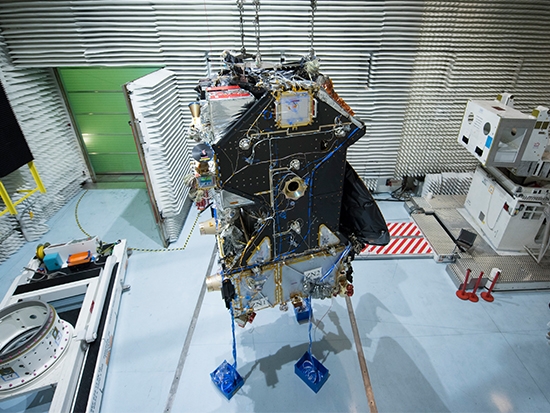

Success Story »ExoMars Trace Gas Orbiter«

Der ExoMars Trace Gas Orbiter (TGO) ist die bisher wichtigste Mission der Europäischen Weltraumorganisation ESA. Was nach einer 15-jährigen Vorbereitung im März 2016 mit dem Start des Orbiters zum Mars begann, ist mittlerweile die wichtigste Informationsquelle für die Wissenschaft auf der Erde geworden, um ein besseres Verständnis vom Planeten Mars und den Vorgängen in der Atmosphäre des roten Planeten zu erhalten.

Der TGO ist ein wahres Wunderwerk der Technik. An der Konstruktion des Orbiters waren die fähigsten Weltraumtechniker weltweit und einige hochspezialisierte Zulieferunternehmen beteiligt. Alu-Point ist einer dieser Spezialisten und durfte seinen Teil zum erfolgreichen Einsatz des Satelliten beitragen.

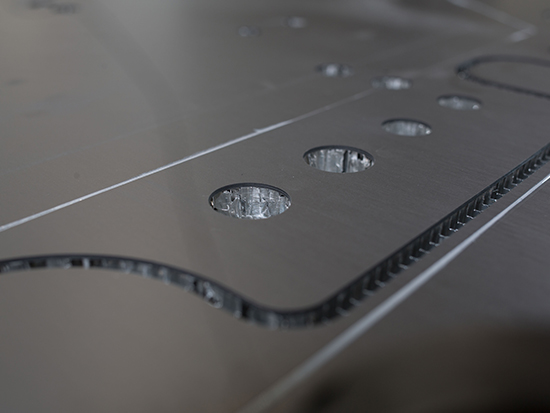

Die Aufgabe von Alu-Point bestand darin, verschiedene Bauteile des Orbiters, die in einem Spezialprozess im Autoklav-Verfahren hergestellt wurden, mit modernster Frästechnik und vor allem hoher menschlicher Präzision weiterzuverarbeiten und für den finalen Einbau vorzubereiten. Um das Gewicht der Gesamtkonstruktion möglichst gering zu halten, wurde die Grundstruktur des TGO hauptsächlich aus Paneelen in einer Carbon-Aluminium oder Aluminium-Aluminium-Sandwichbauweise gefertigt. Die Bearbeitung dieser Panels muss mit höchster Präzision und auf den Mikrometer genau geschehen. Einen zweiten Versuch gibt es beim Fräsen nicht. Jeder noch so kleine Fehler würde die Vorarbeit von vielen Wochen zerstören und hohe Folgekosten mit sich bringen – ein einzelnes Panel, in der Größe 2,5m x 2m, kann in der Produktion leicht sechsstellige Summen kosten.

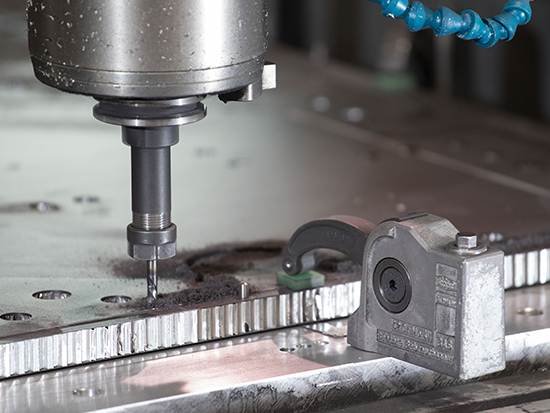

Das Fräsen, Drehen und Bohren der ESA-Bauteile erfolgt bei der Alu-Point Schwestergesellschaft Präzi-Point auf einer Haas GR-712 Portalfräse, die vor allem für Aluminium, Kunststoff und weitere leichte Werkstoffe eingesetzt wird. Letztendlich kann jede Maschine aber nur so gut sein, wie der Mensch, der sie bedient. Deshalb werden alle Zerspanungsarbeiten, egal ob Einzelteil oder Serie, ausschließlich von ausgebildeten Facharbeitern mit vielen Jahren Erfahrung in der Zerspanungstechnik ausgeführt. Die Spezialisten von Präzi-Point durchlaufen permanent Weiterbildungsprogramme und werden auf den neuesten Maschinen geschult.

Die Projektplanung und -vorbereitung dauerte ca. 1 Jahr. Es wurden unzählige Gespräche über die Möglichkeiten in der Bearbeitung mit dem Partner für das Autoklav-Verfahren geführt. Im Anschluss sind dann kleinere Bauteile zur Probe gefertigt worden, um die Bearbeitung auf der Portalfräse zu testen. Vor der Bearbeitung der endgültigen Bauteile des TGO wurden noch einmal alle Zeichnungen und Datensätze bestätigt und von allen Partnern gegengezeichnet. Auf Basis dieser Daten entstand dann ein Dummy aus Kunststoff, der nach umfangreicher Überprüfung und Tests durch den Kunden final freigegeben wurde.

Alu-Point wurde wegen seiner Spezialisierung auf den Werkstoff Aluminium und seinem Schwesterunternehmen Präzi-Point, dem Spezialisten für Zerspanungstechnik, für dieses ESA-Projekt ausgewählt. Weitere Projekte für die Marsmission befinden sich aktuell in der Umsetzung und sind der beste Beweis für die Zufriedenheit des Kunden mit der bisher geleisteten Arbeit.

Suchen Sie ebenfalls nach einem Spezialisten in der Bearbeitung von Aluminium oder eines anderen Werkstoffs? Brauchen Sie einen verlässlichen Partner für Ihr Ausnahmeprojekt? Kontaktieren Sie uns gerne hier. Wir melden uns umgehend bei Ihnen zurück.